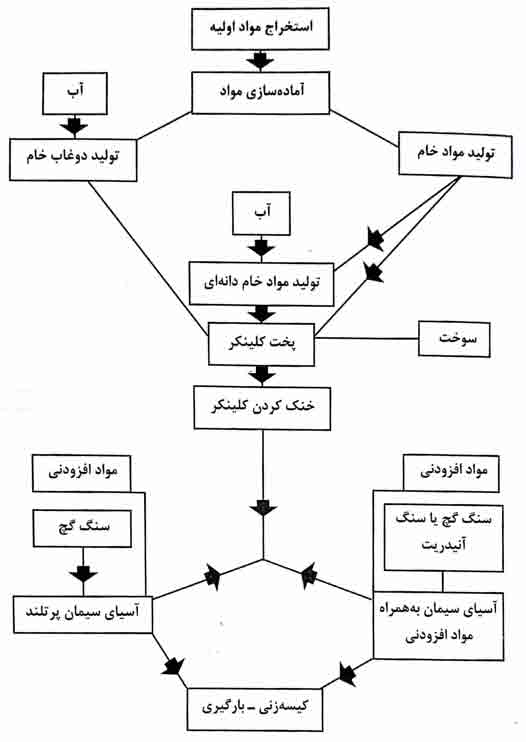

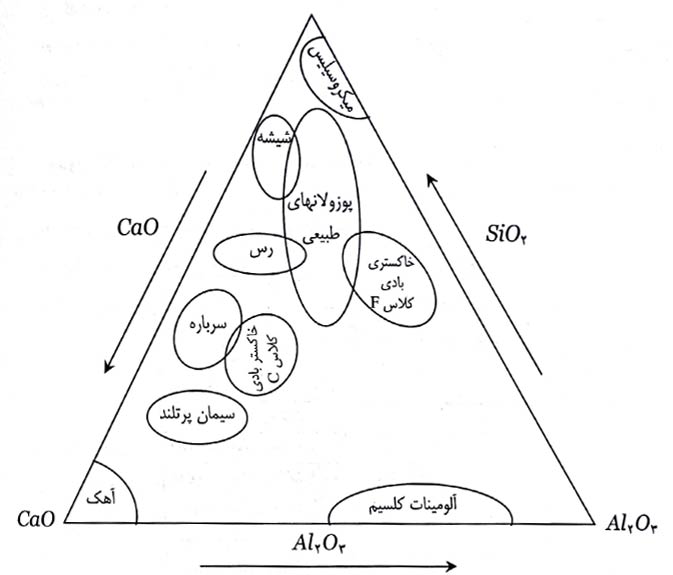

سیمان پرتلند معروف ترین عضو از خانواده سیمانهای هیدرولیکی است. سیمانهای هیدرولیک به سیمانهایی گفته میشود که طی یک اثر متقابل شیمیایی با آب سخت می شوند. سیمان پرتلند برای نخستین بار در سال ۱۸۲۴ در انگلستان توسط جوزف اسپدین اختراع گردید اما نوع کامل تر آن حدود بیست سال بعد به بازار عرضه شد. منظور از سیمان پرتلند ماده ای است که از اختلاط و آیا نمودن کلینکر، سنگ گچ یا سنگ انیدریت و حداکثر ۲۰% مواد افزودنی تولید گردد. مواد اولیه در تولید سیمان پرتلند عبارتند از سنگ آهک، رس و مواد اصلاحی.

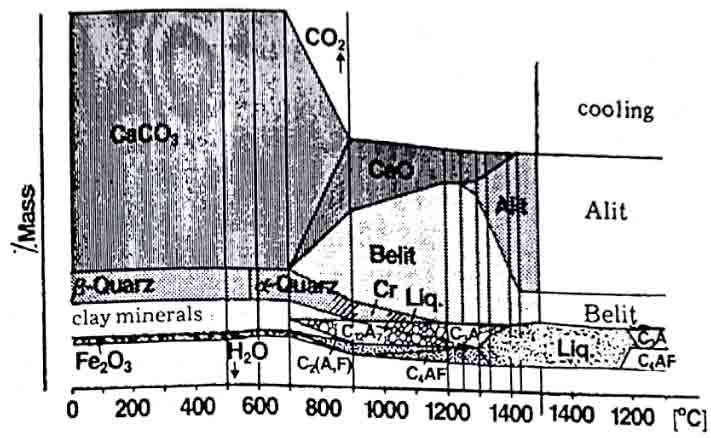

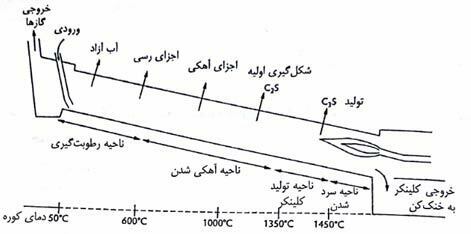

مخلوط خام حاصله در این عمل دارای درصدهای بالایی از اکسیدهای کلسیم، سیلیسیم، آلومینیوم و آهن و همچنین مقادیر جزئی اکسید منیزیم می باشد. کلینکر حاصل از پخت دارای فازهای اصلی سیلیکاتهای کلسیم ( C2S , C3S )، آلومینات کلسیم (C3A) و کلسیم آلومینات آهن (C4AF) است. درجه حرارت کوره های پخت به حدود ۱۳۰۰ تا ۱۴۰۰ درجه سانتی گراد می رسد.

سیمان آلومینی نیز نوعی از سیمان است که ضمن داشتن خواص هیدرولیکی از اجزاء اولیه سنگ آهک و بوکسیت ایجاد شده و دارای درصدهای بالای اکسیدهای کلسیم، آلومینیوم، سیلیسیم و آهن و مقادیر جزئی اکسیدهای منیزیم و تیتانیم می باشد. کلا روشهای تولید سیمان تابعی از میزان هزینه، سرمایه گذاری، انواع مواد اولیه و سوخت در دسترس و بالاخره شرایط اقلیمی بوده و به سه نوع کلی خشک، نیم خشک و مرطوب تقسیم بندی می شود .

انواع روشهای پخت کلینکر سیمان

۱- فرآیند مرطوب

- کوره دوار کوتاه

- کوره دوار بلند

- کوره دوار مجهز به پیش گرمکن استوانه ای

- کوره دوار مجهز به تغذیه دوغاب

- کوره دوار مجهز به خشک کن دوغاب

۲- فرآیند نیمه خشک – (نیمه مرطوب)

- کوره ساده نیمه خشک

- کوره دوار مجهز به پیش گرمکن خشک

- کوره دوار مجهز به پیش گرمکن گریت

۳- فرآیند خشک

- کوره دوار بلند خشک

- کوره دوار مجهز به پیش گرمکن

- کوره دوار مجهز به پیش گرمکن و کلسیناتور

- کوره دوار مجهز به راکتور بستر سیال

- کوره قائم

در بالا مراحل مختلف تحولات پخت در کوره های دوار سیمان نشان داده شده است. با بررسی دقیق این شکل می توان سرعت و درجه حرارت تشکیل هر یک از فازها در طی فرایند پخت و مراحل تشکیل و یا انحلال هر کدام از ترکیبات و فازهای اصلی یا واسطه ای را نسبت به درجه حرارت مشاهده کرد.

در هنگام خنک کردن کلینکر باید توجه خاصی بر نرخ سرد شدن نمود. هر یک از فرآیندهای سرد کردن سریع و کند می تواند تأثیراتی بر سیمان حاصله داشته باشد که اهم آنها به شرح زیر است:

الف. سرعت زیاد خنک کردن

- افزایش میزان غبار و کاهش مقاومت

- گیرش آهسته سیمان

ب. سرعت کم خنک کردن

- گیرش سریع سیمان

- انبساط در هنگام گیرش بتن

سیمان پرتلند دارای انواع مختلفی است که بسته به هدف و کاربری مشخصی تولید می گردند. سیمانهای رایج در ایران عبارتند از (توجه شود که عبارات داخل پرانتز عناوین سیمان براساس توصیف انگلیسی و شماره های ذکر شده برحسب توصیف ASTM است) :

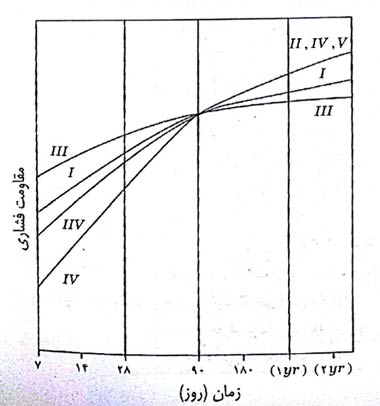

الف. سیمان نوع I (معمولی)

این سیمان که همان سیمان پرتلند معمولی (OPC) است برای مصارف عمومی بتن مانند ساخت ساختمان های معمولی، روسازی راه، پلهای بتن مسلح، ملات های ساختمانی و از این دست موارد مورد استفاده قرار می گیرد. در کلیه مواردی که سیمان در خطر حمله سولفاتها نباشد و حرارت ناشی از هیدراتاسیون آن را تهدید نکند از این نوع سیمان استفاده می شود.

ب. سیمان نوع II (اصلاح شده)

این سیمان نسبت به سیمان پرتلند معمولی مقاومت بیشتری در برابر حمله سولفاتها دارد اما دارای گیرش کندتری است و حرارت کمتری نیز در هنگام گیرش ایجاد می کند و به همین دلیل در بتن ریزیهای حجیم نیز بکار میرود.

پ. سیمان نوع III (زود سخت شونده (دارای انواعی از قبیل: خیلی زود سخت شونده، خیلی خیلی زود سخت شونده))

این سیمان که به سیمان تندگیر یا زودگیر نیز معروف است معمولا در عرض کمتر از یک هفته به مقاومت بالایی می رسد به طوری که مقاومت ۳ روزه آن در حدود مقاومت ۷ روزه سیمان پرتلند معمولی و مقاومت ۷ روزه آن در حد مقاومت ۲۸ روزه OPC است. گرمای هیدراتاسیون یا گیرش این سیمان بیشتر از دو نوع قبلی بوده و در مواردی که نیاز به قالب برداری سریع است مورد استفاده قرار می گیرد. از جمله این موارد می توان به بتن ریزی در هوای سرد اشاره کرد.

ت . سیمان نوع IV (با حرارت کم)

این سیمان در هنگام گیرش حرارت نسبتا کمی ایجاد می نماید. لذا در مواردی مانند بتن ریزی در هوای گرم کاربرد دارد. از طرف دیگر بتن ساخته شده با آن دیرتر می گیرد. در بتن ریزیهای حجیم از این نوع بتن استفاده میشود. بعنوان مثال در سدهای بتنی یا کوله های عظیم از این نوع سیمان استفاده میشود.

ث. سیمان نوع V (سیمان ضد سولفات)

در مواردی که بتن در معرض حمله شدید سولفاتها باشد از این نوع سیمان استفاده میشود. این سیمان که دیرتر از سیمان OPC می گیرد در سازه های مجاور با خاک یا آب حاوی املاح سولفات بکار گرفته میشود.

ج. سیمان های IP و P (پوزولانی)

با آسیاب کردن پوزولانها که خاکهای طبیعی یا مصنوعی جایگزین سیمان هستند و مخلوط کردن آنها با سیمان پرتلند به میزان ۱۵ تا ۴۰ درصد سیمان های پوزولانی ساخته میشوند. پوزولانها گرچه به تنهایی خاصیت سیمانی شدن و گیرش ندارند اما وقتی به صورت ریز درآیند در مجاورت رطوبت با آهک آزاد شده از هیدراتاسیون سیمان ترکیباتی با خاصیت سیمانی میدهند. بتن ساخته شده با این نوع سیمان دیرگیرتر از بتن ساخته شده با سیمان معمولی است اما مقاومت دراز مدت آنها نسبتا بالا است و لذا به مدت مراقبت بیشتری در کارگاه نیاز دارد.

چ سیمان IS (روباره کوره آهن گدازی)

با آسیاب کردن و مخلوط کردن سیمان پرتلند با سرباره کوره های آهن گدازی که در آنها آهن تولید می شود، سیمان دوباره به دست می آید. در انگلستان به این نوع سیمان، سیمان پرتلند سفید نیز گفته می شود. درصد سرباره در مخلوط بین ۲۵ تا ۷۰ درصد است. نوع S این سیمان به سیمان تفاله نیز شهرت دارد. در آئین نامه ASTM آزمایش های مربوط به انواع سیمان ذکر گردیده است که در جدول زیر ملاحظه می گردد.

بخش سیمان از مصالح مصرفی بتن به پایان رسید، با ادامه این مطلب در پست های بعدی (آب) با ما همراه باشید.